Intelligent Current Control

Solide Schweißnähte mit langem Stick-Out in engen Spalten

Intelligente Stromregelung für Sigma Select

Die MIG/MAG-Funktion Intelligent Current Control (ICC) ermöglicht es jedem Schweißer, mit unterschiedlichem Stick-Out zu schweißen und dennoch eine hohe Qualität und einen guten Einbrand zu erzielen. Dadurch können Sie die Größe des Fugenwinkels in Ihren Werkstücken reduzieren, wodurch weniger Schweißnähte zum Füllen des Spalts erforderlich sind.

Vorteile

- Bessere Schweißqualität, da die Wärmezufuhr nicht durch Änderungen des Stick-Out beeinflusst wird.

- Es sind weniger Schweißnähte zum Füllen der Nut erforderlich, was den Zeitaufwand pro Schweißung reduziert.

- Dreimal schnelleres Füllen von Nuten im Vergleich zum MMA-Schweißen (Stick).

- Geringere Menge an Schweißzusatzwerkstoff führt zu Kosteneinsparungen bei den Verbrauchsmaterialien.

- Verwendung derselben MIG-Schweißmaschine sowohl für die Wurzellage als auch für zusätzliche Lagen.

ICC ist ideal für

- Mehrlagenschweißen mit engen Spaltmaßen.

- Wurzellagen.

- dicke Materialien.

- Alle Schweißpositionen.

- Unlegiertern Stahl.

- Manuelles und automatisiertes Schweißen.

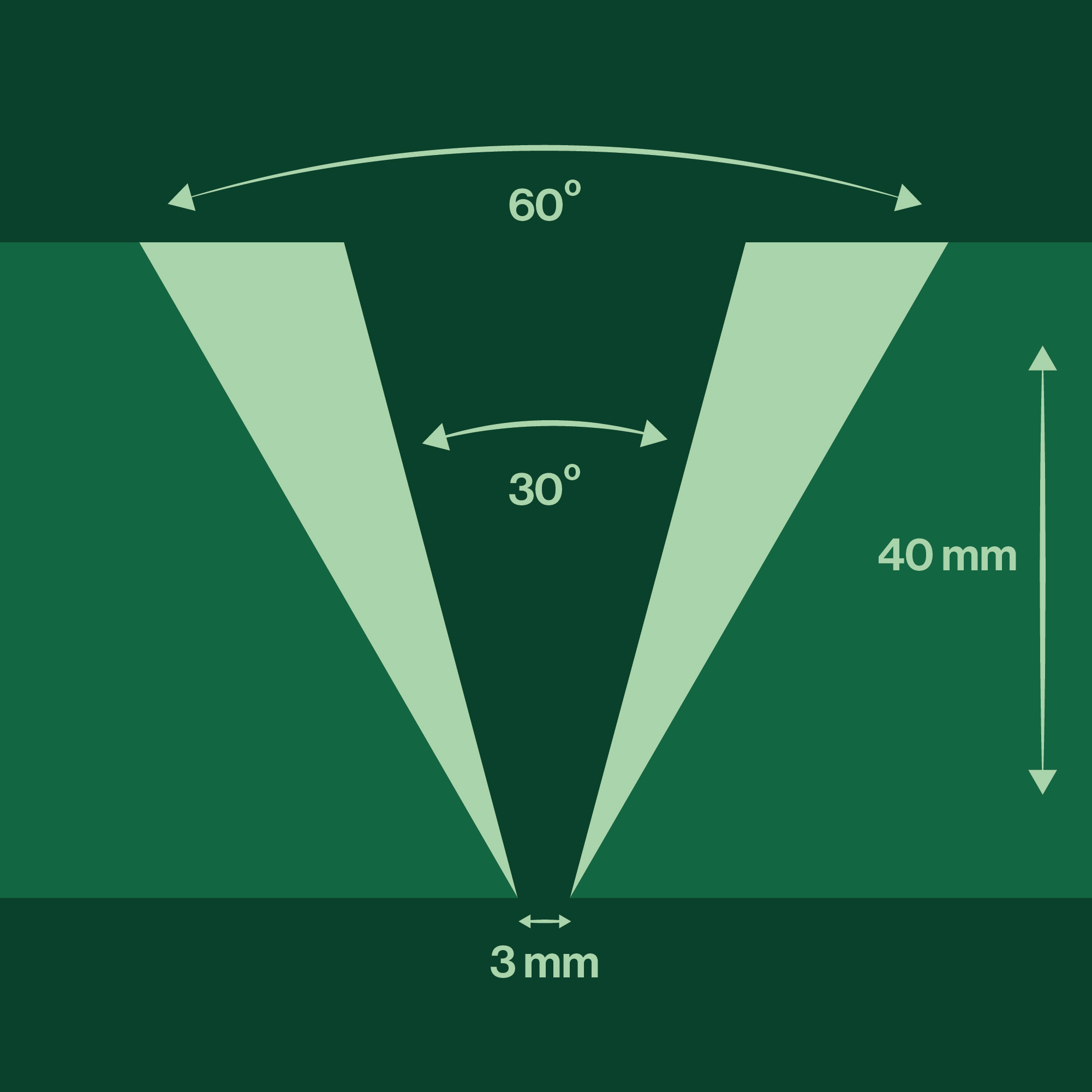

Verringern Sie die Größe des Fugenwinkels

Mit ICC ist es möglich, die Nutwinkelgröße Ihrer Bleche auf 30 % zu reduzieren.

So können Sie immer noch einen perfekten Wurzeldurchgang erzielen und gleichzeitig die Anzahl der Füllstoffschichten reduzieren.

Dadurch werden die Kosten für Verbrauchsmaterialien gesenkt und wertvolle Zeit in der Produktion eingespart.

Stabiler Stromfluss und Einbrand

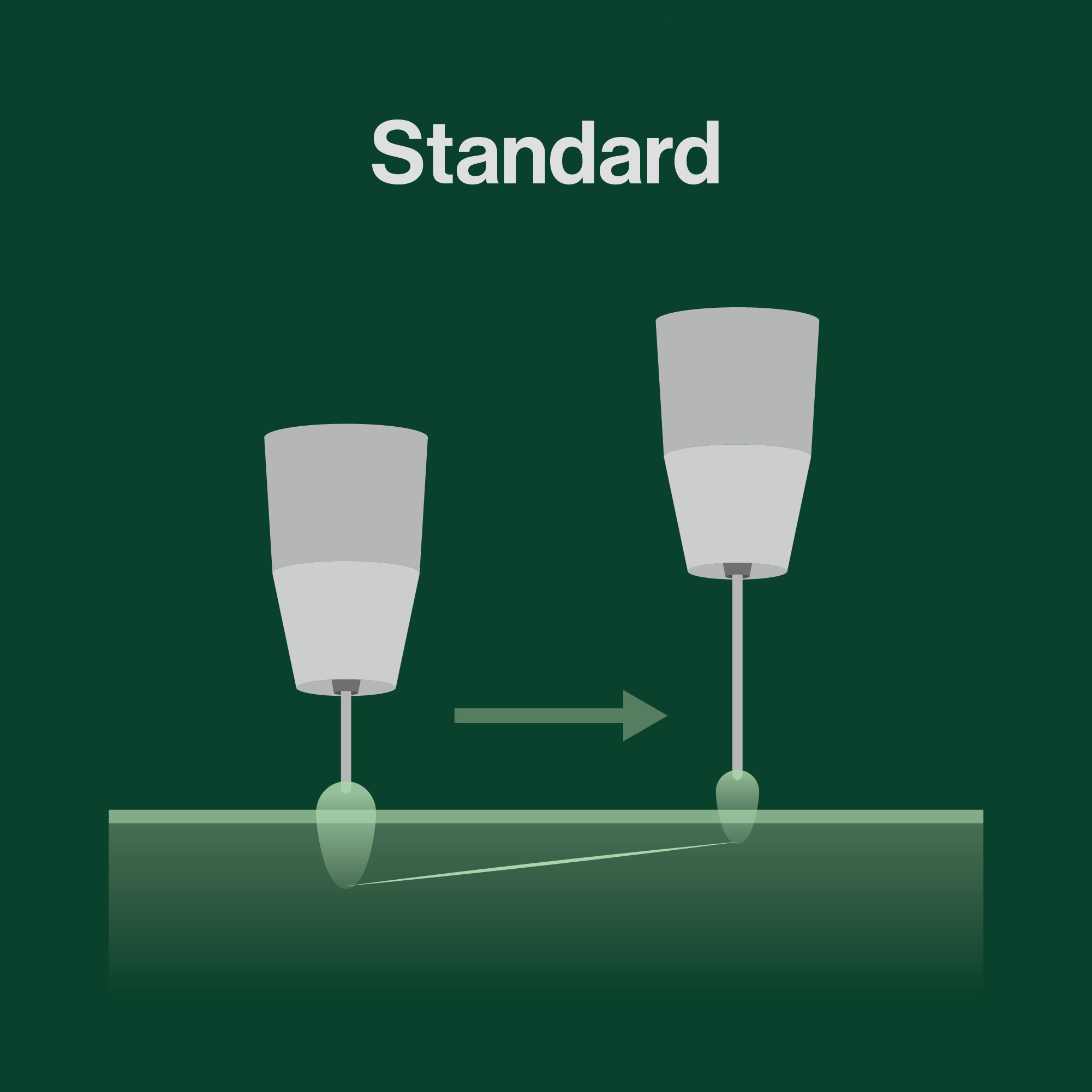

Beim Standard-Gleichstromschweißen und einem kurzen Stick-Out ist die Stabilität des Lichtbogens perfekt. Bei einem langen Stick-Out nimmt der Lichtbogendruck jedoch ab, was zu einem instabilen Lichtbogen und unzureichendem Einbrand führt.

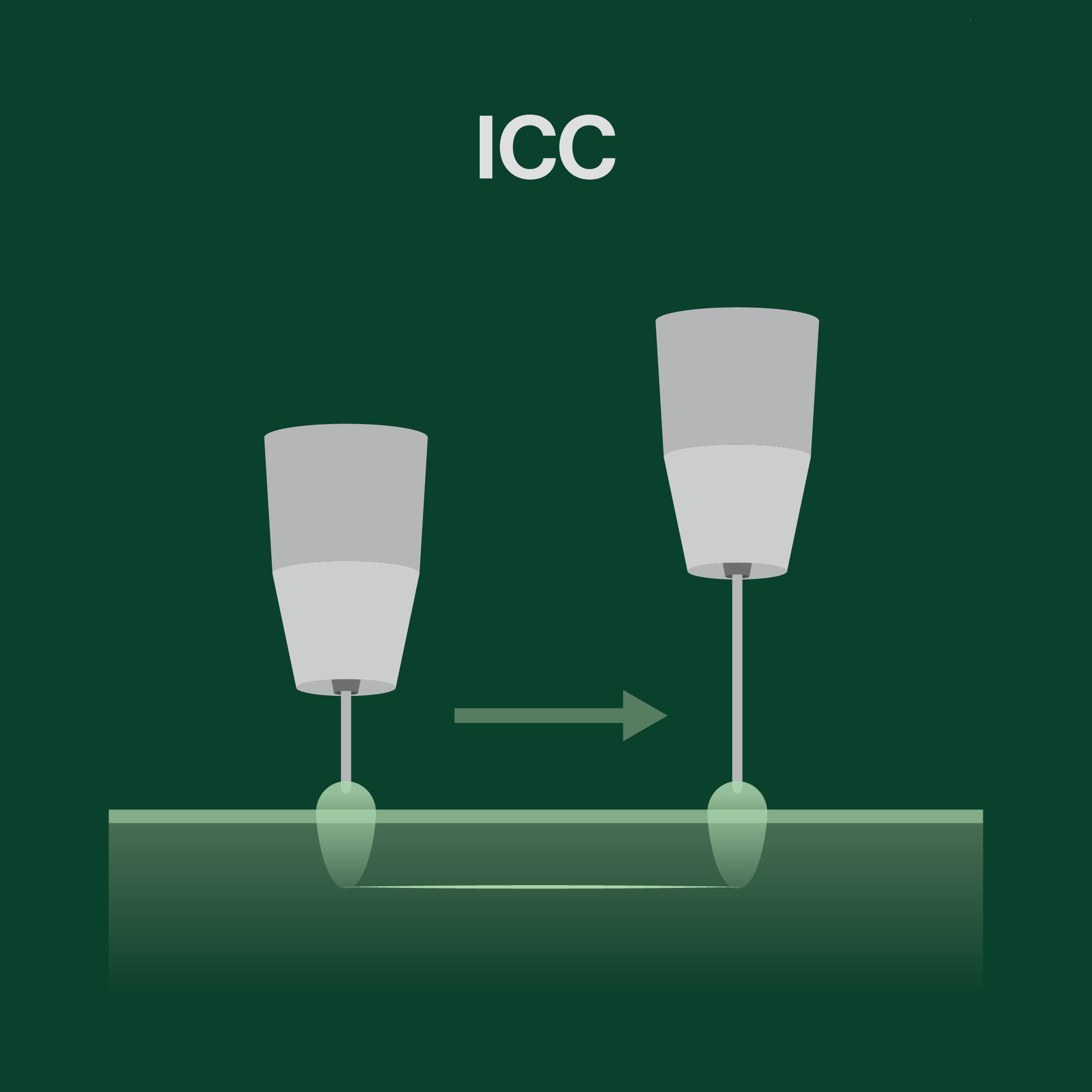

Mit ICC können Sie den Lichtbogendruck und den Stromfluss auch bei einem langen Stick-Out aufrechterhalten und einen optimalen Einbrand erzielen.

Was man einstellt, ist das, was man bekommt

Normalerweise bestimmt der eingestellte Schweißstrom die gewünschte Stromstärke. Eine Variation des Stick-Out beeinflusst den Widerstand und damit die Stromstärke. Diese Schwankung führt zu Änderungen des abgegebenen Stroms.

Mit ICC bleibt der eingestellte Schweißstrom während des gesamten Schweißvorgangs für Stick-Out-Längen bis zu 40 mm konstant. Was man am Bedienfeld einstellt, bekommt man auch.

Schlanke Gasdüse für das Schweißen mit engem Spalt

Wählen Sie eine schlanke Gasdüse und Stromdüse für Ihren Brenner, um den gleichen fokussierten Lichtbogen wie beim normalen Gleichstromschweißen zu erhalten. Verwenden Sie sie für die Wurzellage und die ersten Lagen Ihrer Engspaltschweißung. Durch die schlanke Form können Sie noch weiter vordringen. Wechseln Sie bei Bedarf zu einer normalen Gasdüse zurück, um einen optimalen Gasschutz zu gewährleisten.